- Главная

- Полезные материалы

- Литье металлов под давлением – высокопроизводительная технология литейного производства

Литье металлов под давлением – высокопроизводительная технология литейного производства

Литейное дело – это одно их древнейших производств. Ранее основным литейным материалом была бронза, затем появились другие металлы на основе железа, золота, серебра, алюминия, цинка, олова и др. Первыми технологиями изготовления отливок было литье в землю, в каменные формы и литье с воском. Настоящим прорывом в области повышения производительности производства явилось создание технологии литья под давлением, которая и по сей день продолжает не только применяться, но и постоянно совершенствоваться.

Основы способа литья металлов под давлением

Способ литья под металлов давлением является основной технологией изготовления металлических изделий и деталей на основе алюминия и цинка в серийном и массовом производстве.

Сущность литья под давлением заключается в формировании отливки в пресс-форме, в которую под высоким давлением (100 - 800 атмосфер) запрессовывается жидкий расплав металла. После кратковременной выдержки в пресс-форме отливка извлекается, остывает и поступает на обрубку и механическую обработку (мехобработку, обработку металла, металлообработку).

Такой способ литья применяется в основном для легкоплавких цветных металлов (на основе алюминия, цинка, магния, меди, олова и др.) весом от нескольких граммов до нескольких килограммов и толщиной стенки от нескольких миллиметров.

Литьем металла под давлением производят детали и изделия для:

- автомобилей;

- светотехнического оборудования;

- энергетики и электротехники;

- железнодорожных вагонов и вагонов метро;

- газовой аппаратуры и прочего применения.

Технологический процесс изготовления металлических деталей изделий литьем под давлением, применяемый в ООО «НТЦ-БУЛАТ»

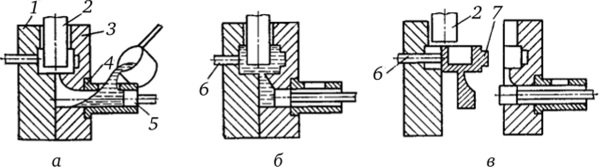

На рис. 1 представлена упрощенная технологическая схема литья под давлением.

Рис. 1 Упрощенная технологическая схема литья под давлением

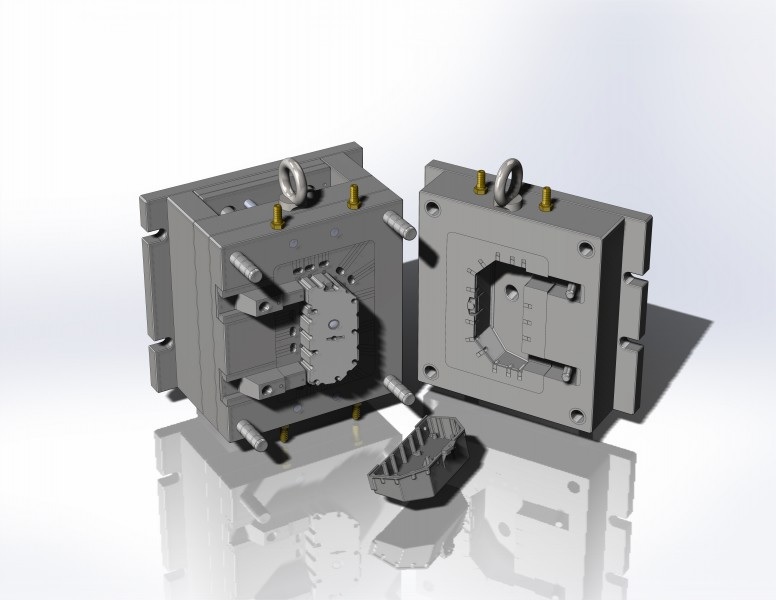

Изготовление металлических изделий и деталей по технологии литья под давлением осуществляется на специальных автоматических машинах литья под давлением. На машине устанавливается пресс-форма (Рис. 3), состоящая из левой полуформы (1), правой полуформы (2) и подвижного металлического стержня (3), выполняющего внутреннюю полость отливки. В правой полуформе (2) крепится литейный стакан (4), создающий камеру прессования. В камере прессования перемещается плунжер (5). Для выталкивания отливки (7) в полуформах пресс-формы устанавливаются толкатели (6).

Пресс-формы изготавливаются из высокопрочного стального сплава с целью обеспечения многократного производственного цикла без поломок и повреждения формообразующей поверхности.

На поз. а), рис. 1 в литейный стакан (4) дозированно заливается расплав металла с заданной температурой. Для алюминиевых сплавов температура заливки составляет 720 – 760 градусов по Цельсию. Доза металла регулируется емкостью заливочного ковша. Температура расплава регулируется в плавильной печи или в раздаточном миксере.

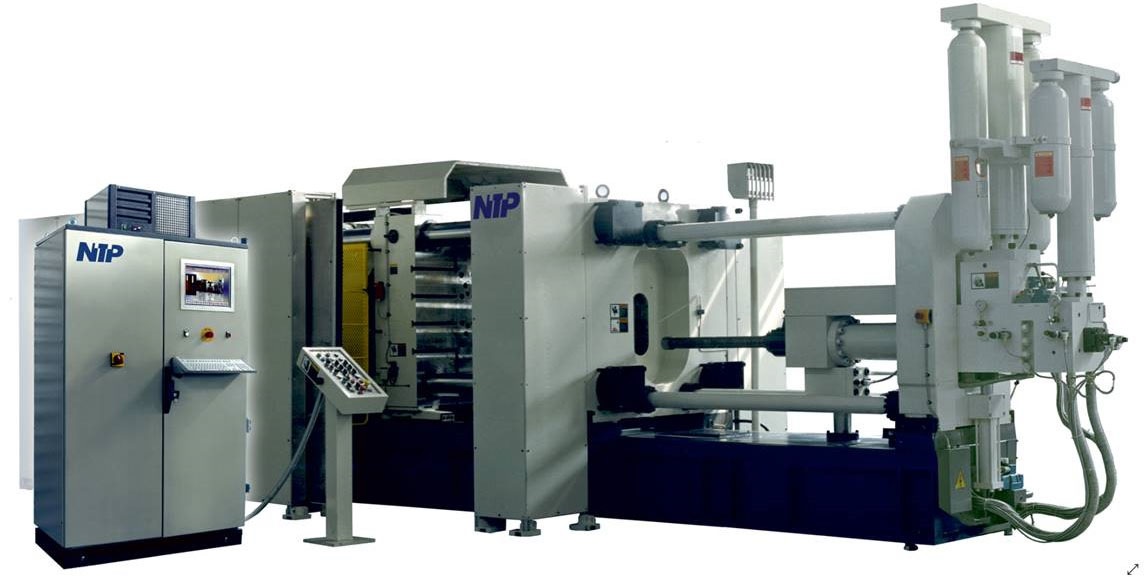

Рис. 2 Машина литья под давлением

Следующая стадия техпроцесса литья под давлением – поз. б), рис. 1 заключается в запрессовке, в так называемом, «ударе» жидкого металла с высоким давлением в полость формы под воздействием плунжера (5). Время запрессовки металла составляет доли секунды. Металл поступает в пресс-форму через камеру прессования и литниковую систему, состоящую из питателей и промывников. Промывники предназначены для удаления воздуха из полости формы при запрессовке жидкого металла, а также для удаления воздуха вместе со сплавом, попадающим в металл из литниковых каналов и камеры прессования. Промывники располагаются по плоскости разъема пресс-формы в виде каналов. Для получения отливки без литейных дефектов (неслитин, газовой пористости, газовых раковин, трещин и др.) для каждой отливки проводится расчет литниковой системы. Такой расчет включает определение толщины, ширины, формы и количества питателей и промывников.

Поскольку пресс-форма принудительно не нагревается, то жидкий металл застывает в полости пресс-формы, принимая очертания внутренней рабочей поверхности пресс-формы.

На следующей стадии процесса литья под давлением – поз. в), рис. 1 пресс-форма раскрывается, а стержень (2) извлекается из отливки. При этом толкатели (6) одновременно выталкивают затвердевшую отливку (7) из пресс-формы. Далее отливка остывает до температуры окружающей среды.

Рис. 3 Пресс-форма для литья под давлением

Последующая работа с отливкой включает механическую или ручную отбивку пресс-остатка и литниковой системы с применением обрубных прессов и молотков. Зачистку металлических деталей и изделий от остатков питателей и промывников производят в галтовочных машинах, на наждаках или напильниками вручную. Для улучшения чистоты поверхности литья применяют пескоструйную обработку или шлифовку в галтовочных машинах.

Особенности и основные преимущества литья металлов под давлением

К особенностям литья металлов под давлением следует отнести необходимость смазки рабочей поверхности пресс-формы и плунжера перед каждой запрессовкой жидкого расплава. Такая смазка необходима для того, чтобы уменьшить прилипаемость металла к контактируемым поверхностям и тем самым облегчить извлечение отливки из пресс-формы, а также для предохранения рабочей поверхности пресс-формы и трущихся поверхностей литейной машины с целью повышения срока эксплуатации пресс-формы и литейной машины.

Смазку наносят тонким и ровным слоем с помощью пульверизаторов в автоматическом режиме или вручную, а также специальной кистью. Для получения качественного смазочного покрытия необходимо тщательно подбирать виды смазок и их процентное соотношение с водой в случае применения концентрата водной смазки.

Основными преимуществам технологии литья металлов под давлением являются:

- высокая производительность изготовления отливок;

- высокое качество литой поверхности (для деталей на основе алюминия 4-8 класс чистоты);

- высокая точность размеров металлического изделия (3-7 класс точности);

- значительная плотность и герметичность деталей;

- низкий объем или полное отсутствие механической обработки отливок.

Указанные выше преимущества литья металлов под давлением позволяют изготавливать за короткий срок большие объемы деталей и изделий, практически не требующих механической обработки, а также существенно снизить стоимость единицы литой продукции.

На московском литейно-механическом заводе ООО «НТЦ-БУЛАТ» уже много лет осуществляется изготовление на заказ алюминиевых и цинковых деталей и изделий по технологии литья металлов под давлением.

Обращайтесь к нам по телефону +7 (495) 306-25-03 или на электронную почту ntc-bulat@mail.ru и мы всегда будем рады Вам предложить наиболее эффективные решения по изготовлению металлических изделий на заказ в Москве в ООО «НТЦ-БУЛАТ» методом литья металлов под давлением.

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!