- Главная

- Полезные материалы

- Литье под давлением с вакуумированием

Литье под давлением с вакуумированием и возможности изготовления тормозных барабанов с вакуумированием

Общая информация о литье под давлением алюминиевых сплавов с вакуумированием

При изготовлении алюминиевого литья под давлением могут возникать различные дефекты, такие, как: усадка, пористость, газовые раковины, засор, неслитины и другие. При высокой скорости заполнения пресс-формы жидким металлом затруднен выход газов из полости пресс-формы. Газы состоят из воздуха, продуктов нагрева и горения смазки от пресс-формы. По этой причине наиболее частым дефектом отливок при изготовлении по технологии литья под давлением является газовая пористость, что ухудшает прочностные характеристики литой продукции. Наиболее критичными являются тонкие стенки деталей.

Проблема усугубляется еще тем фактором, что при нагревании воздух расширяется, т.е. увеличивается в объеме. Газовая пористость может быть не видна на заготовке и выявляется уже на стадии ее механической обработки, когда начинают срезать поверхностные слои алюминиевой отливки. Поэтому детали, полученные литьем под давлением, могут иметь пониженные прочностные свойства и дефектную поверхность после механической обработки (мехобработки). Различные системы вентиляции пресс-формы могут только незначительно улучшить техпроцесс, т.е. минимизировать количество газов, попадающих в отливку.

Одним из наиболее эффективных способов удаления газов и снижения количества газов в процессе запрессовки жидкого металла в пресс-форму является вакуумирование. Этот способ усовершенствования литья под давлением позволяет максимально удалять газы, поступающие в пресс-форму при запрессовке жидкого цветного металла. При правильной технологии вакуумирования можно добиться максимально низкой пористости, а при дальнейшей термообработке можно существенно повысить прочность отливок, при этом можно значительно уменьшить толщину стенок алюминиевых отливок.

Далее мы рассмотрим сущность литья под давлением алюминиевых сплавов с применением вакуумирования, а также один из методов реализации вакуумирования на практике, преимущества и недостатки вакуумирования.

Сущность литья под давлением с вакуумированием

Литьем под давлением изготавливают тонкостенные и сложные по форме отливки с максимально тонкими стенками. Под высоким давлением жидкий металл подается в пресс-форму, в которой он постепенно затвердевает, принимая очертания полости пресс-формы. При запрессовке жидкий металл смешивается с газами, имеющимися в полости пресс-формы. Большинство газов, основным составляющим которых является воздух, выдавливается через систему вентиляции и разъем пресс-формы. Высокое давление запрессовки металла также способствует максимальному удалению газов. Однако часть газов, не успевших удалится из пресс-формы, смешивается с жидким металлом и может образовывать такие дефекты, как, газовые раковины и газовая пористость.

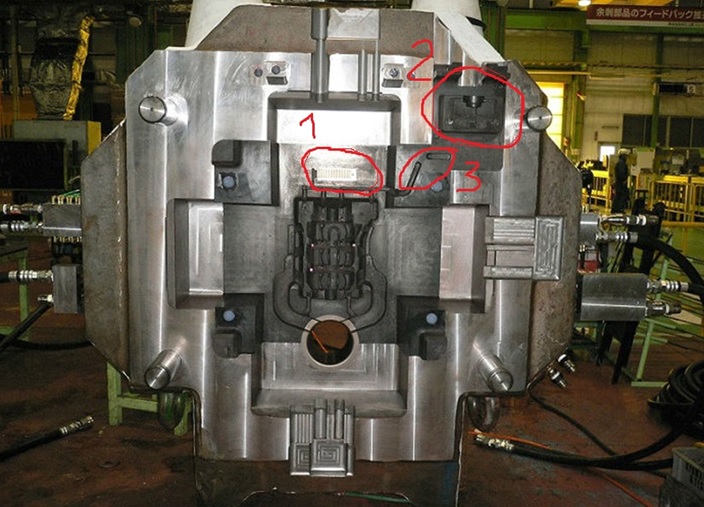

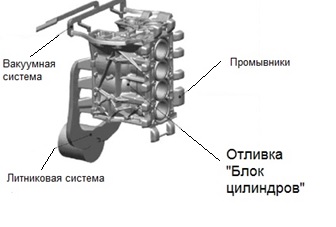

На рис. 1 представлен пример пресс-формы с системой вакуумирования, на рис. 2 – отливка, полученная по технологии литья под давлением с вакуумированием.

Рис. 1. Пример пресс-формы литья под давлением с системой вакуумирования

Рис. 2. Отливка "Блок цилиндров", полученная по технологии литья под давлением с вакуумированием

Существуют другие техпроцессы литья цветных сплавов в металлические формы. Это литье под низким давлением и литье в кокиль. За счет более медленного заполнения формы в этих процессах литья снижается количество газов, попадающих в металл, что позволяет получать более плотные отливки, но при этом существенно увеличивается толщина стенок деталей. Воздух и другие газы в этих техпроцессах успевают удалиться через промывники, плоскость по разъему, вентиляционные каналы и др.

Главной задачей при литье под давлением с целью получения более качественного литья является удаление газов из полости пресс-формы до начала запрессовки жидкого металла. Для решения такой задачи и применяется вакуумирование. Вакуумирование пресс-формы должно происходить за очень короткое время в промежуток между запрессовкой жидкого металла и его затвердеванием, т.е. за доли секунды. За этот промежуток времени воздух и другие газы должны выйти их пресс-формы через систему вентиляции. Поэтому важнейшей задачей при литье под давлением с вакуумированием является создание максимального значения вакуума за счет давления и площади вентиляционной системы пресс-формы. При этом существуют специальные расчеты, определяющие размеры литниковой системы, промывников, вентиляционных щелей.

Применение вакуумирования требует использования вакуумного оборудования, дополнений в пресс-форму по обеспечению системы для удаления газов, герметизации мест стыка половин пресс-формы и инструмента к пресс-форме. Все это существенно увеличивает затраты. Поэтому перед применением такой технологии для конкретной детали требуются расчеты на рентабельность.

Технология литья под давлением с вакуумированием

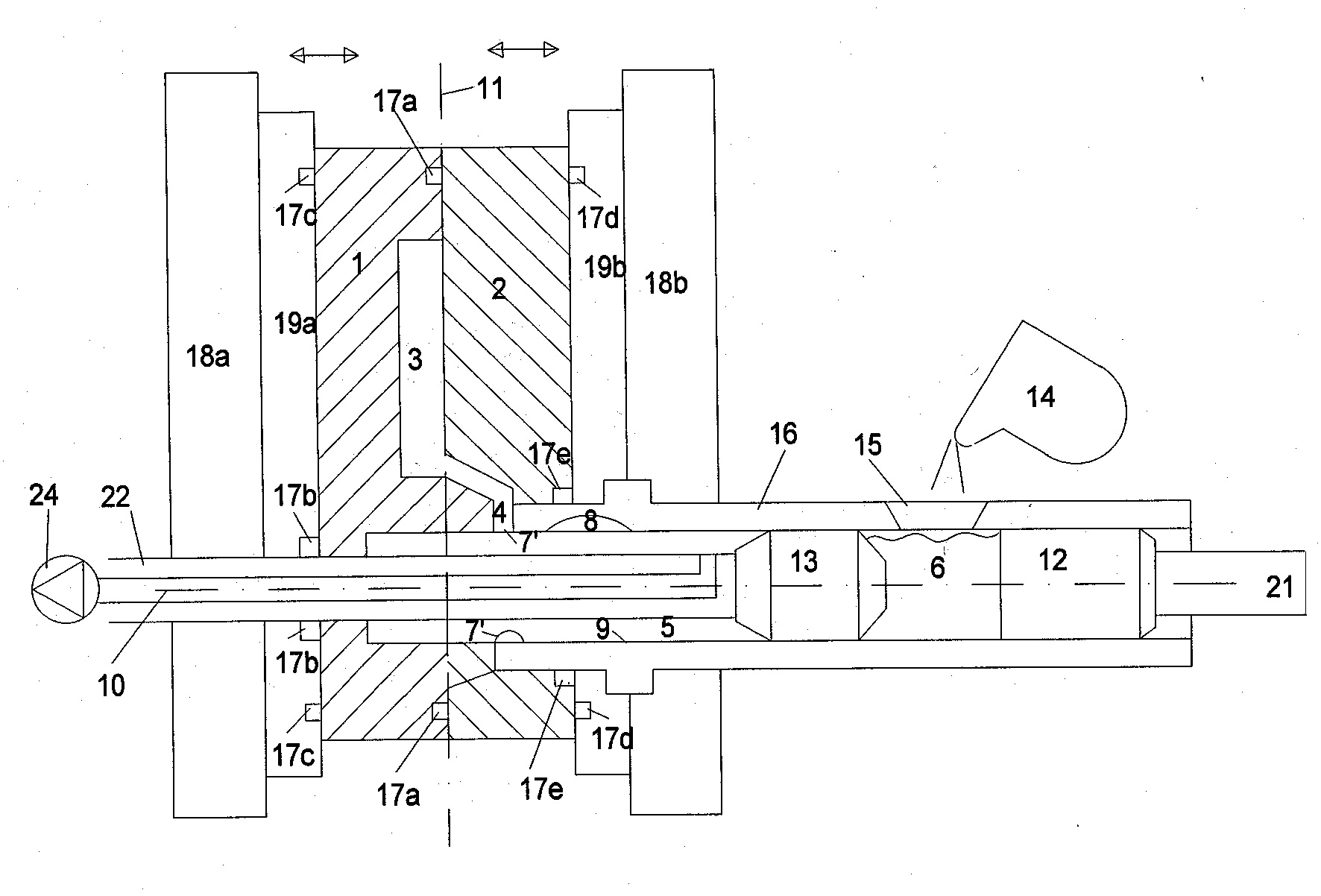

Наиболее показательной технологией литья под давлением алюминиевых сплавов является способ литья по патенту Ф. Визера (Патент № DE 198 50 499 C1), который наилучшим образом иллюстрирует сущность этого процесса.

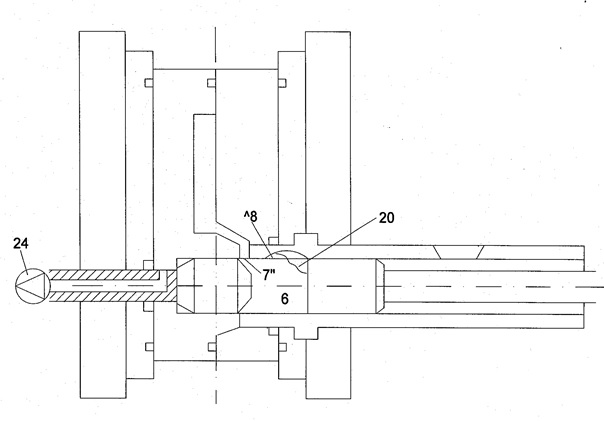

На рис. 3 показана схема литья под давлением с вакуумированием перед запрессовкой жидкого алюминиевого сплава, на Рис. 4 - после запрессовки.

Рис. 3. Схема литья под давлением с вакуумированием перед запрессовкой

Обозначения:

1 - 2 – пресс-форма, 3 - полость формы, 4 - канал литниковой системы, 5 - подающая полость, 6 – объём заполнения, 7 – входное отверстие, 8 – полость выравнивания, 9 – полость цилиндра, 10 – канал для вакуумирования, 11 – разделительная поверхность, 12 – упор, 13 – поршень с полым штоком, 14 – тигель расплава, 15 – отверстие для заполнения, 16 – цилиндр, 17 – вакуумный уплотнительный канал, 18а, 18б – плата давления, 19а,19б – промежуточная плата, 20 – остаточный воздух, 21 – штанга упора, 22 – толкатель поршня, 24 – вакуумный генератор.

Рис. 4. Схема литья под давлением с вакуумированием после запрессовки

ГПри закрытой пресс-форме поршень 13 движется в сторону запрессовывающего поршня 12. Через дозатор 14 жидкий металл поступает в литейную камеру 16. Одновременно с этим через вакуумный насос 24 из полости 3 и зоны литниковой системы 4 откачивается воздух с помощью полого штока поршня. Откачка воздуха производится вакуумным насосом в уплотнительных канавках 17а -17е. Поршни 12 и 13 синхронно с упором двигаются в сторону пресс-формы (см. рис. 2). Перед запрессовкой жидкого металла ваккум создается не только в пресс-форме, но и в гильзе, в которую заливается металл перед запрессовкой. При этом вакуумный клапан отключает вакуум сразу же после заполнения пресс-формы.

Преимущества и недостатки литья под давлением с вакуумированием

Преимущества применения вакуумирования при литье под давлением:

1. Устранение газовой пористости в литье, т.е. снижение брака.

2. Повышение плотности литья.

3. Уменьшение припуска на механическую обработку.

4. Не снижет производительность литейной машины.

5. Повышение стойкости и долговечности пресс-форм за счет уменьшения трещин и перегрева пресс-форм.

6. Снижение остановок техпроцесса из-за ремонта пресс-форм.

7. Возможность термической закалки деталей для повышения их прочности.

8. Возможность изготовления более сложных по конфигурации отливок.

Недостатки применения вакуумирования при литье под давлением:

1. Более сложная конструкция пресс-формы.

2. Необходимость применения дополнительного дорогостоящего оборудования, инструмента и материалов, основным из которых является вакуумная система.

3. Требуется более высокая культура производства.

Вакуумное оборудование

Для создания вакуума возможно применение вакуумного насоса модели RA 0165 D серии R5 Busch (Германия), представленного на Рис. 5. Это пластинчато-роторные вакуумные насосы с экономным режимом рециркуляции смазки.

Рис. 5. Вакуумный насос модели RA 0165 D серии R5 Busch (Германия)

Вакуумное масло из сепаратора поступает в рабочую камеру, в которой вращаются лопатки насоса. Насосы могут создавать давление порядка минус 0,9999 атм. со скоростью откачки от 25 до 1600 куб. м/ч.

Еще одним примером вакуумного насоса, пригодного для вакуумирования пресс-форм при литье под давлением алюминиевых отливок, является насос модели DVP LC.25 WR фирмы D.V.P. Vacuum Technology S.p.A. (Рис. 6). Такой насос способен создавать предельное остаточное давление 0,5 мбар при частоте вращения трехфазного двигателя мощностью всего 0,75 кВт. При небольших габаритах (390 х 300 х 230 мм) и весе (25,5 кг) этот агрегат пригоден для изготовления отливок небольшого развеса (до 5 кг).

Рис. 6. Вакуумный насос модели DVP LC.25 WR фирмы D.V.P. Vacuum Technology S.p.A.

Для реализации технологии изготовления алюминиевых деталей литьем под давлением с вакуумирования возможно применение, так называемых, вакуумных систем, имеющих не только вакуумный насос, но и систему управления, ресивер и необходимую соединительную и запорную арматуру для обеспечения заданного уровня вакуумного давления. Одним из примеров такой вакуумной системы является система Castool от компании Allper, представленная на рис. 7.

Рис. 7. Вакуумная система Castool

Возможность применения вакуумирования при изготовлении задних тормозных барабанов ВАЗ и АЗЛК

Задние тормозные барабаны ВАЗ и АЗЛК являются ответственными деталями автомобилей, поскольку обеспечивают его эффективное торможение. В тоже время тормозные барабаны должны обладать необходимыми прочностными и фрикционными характеристиками при минимальном весе. Поэтому технология литья под давлением с вакуумированием является особенно актуальной для производства тормозных барабанов. Ведь именно вакуумирование позволяет получать более плотное литье с минимально возможными по толщине стенками.

Рис. 8. Задний тормозной барабан ВАЗ 2101 производства литейно-механического завода ООО "НТЦ-БУЛАТ"

В настоящее время на литейно-механическом заводе ООО «НТЦ-БУЛАТ» запланирована исследовательская работа по применению вакуумирования при литье под давлением алюминиевых деталей. Возможно опробование этой технологии будет проведено именно на задних тормозных барабанах ВАЗ и АЗЛК, являющимся наиболее перспективным литьем для получения максимального эффекта от применения вакуумирования.

Подробности о производстве тормозных барабанов на литейно-механическом заводе ООО «НТЦ-БУЛАТ» представлены ЗДЕСЬ, номенклатура и применимость изготовляемых барабанов представлена ЗДЕСЬ.

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!