- Главная

- Полезные материалы

- Механическая обработка деталей и изделий (мехобработка, обработка металла, металлообработка). Слесарно-механическое восстановление

Механическая обработка деталей и изделий (мехобработка, обработка металла, металлообработка). Слесарно-механическое восстановление

Московский литейно-механический завод ООО "НТЦ-БУЛАТ" производит механическую обработку металлических изделий и деталей (мехобработку, обработку металла, металлообработку) из любых сплавов на заказ в Москве. Читать подробнее...

Производитель алюминиевых деталей методом литья под давлением с механической обработкой - компания ООО "НТЦ- БУЛАТ". Читать подробнее...

Оглавление

Определение

Сфера применения

Типы слесарно-механического восстановления изделий и деталей

Простая обработка

1. Опиливание металла

2. Шабрение

3. Притирка пастами

4. Развертывание

5. Хонингование

Сводная таблица видов простой обработки

Комбинированная обработка

1. Штифтовка

2. Восстановление резьбовой поверхности

3. Постановка заплат

4. Метод ремонтных размеров

5. Метод дополнительной детали

Сводная таблица видов комбинированной обработки изделий и деталей

Слесарно-механическое восстановление изделий и деталей – комплекс процедур той или иной сложности, направленный на восстановление правильной геометрической формы изделия и детали или её поверхностных свойств, а также на обеспечение их первоначальной посадки. При этом, указанные процедуры не требуют дорогостоящего оборудования. Экономическая сообразность метода заключается в низкой себестоимости ремонта, по сравнению с покупкой нового изделия или детали.

Сфера применения

Механической обработкой деталей и изделий и их слесарной обработкой (мехобработкой, обработкой металла, металлообработкой), как правило, восстанавливают изделия и детали с сопрягаемыми плоскими или с цилиндрическими поверхностями. Также восстанавливается функциональность различных технологических отверстий. Применяется, преимущественно, при ремонте деталей автомобилей и станков. Наиболее распространенные проблемы, решаемые при помощи этого метода:

- обрыв детали при скручивании;

- трещины и пробоины;

- изломы;

- износ режущих и прочих поверхностей;

- повреждение резьбы;

- износ лысок (плоских срезов на цилиндрических, конических или сферических участках детали, как правило, параллельных оси) и отверстий под штифты, пазы и т.д.

Типы слесарно-механического восстановления изделий и деталей

Восстановление изделий и деталей, в зависимости от типа повреждений, может происходить как методом простой слесарной или механической обработки, так и более сложными типами комбинированных слесарно-механических работ. Ниже представлены и описаны сначала разновидности простой обработки. Затем - комбинированной.

Простая механическая обработка деталей и изделий из металла, металлообработка изделий и деталей

(слесарная или механическая)

1. Опиливание металла

Снятие слоя металла напильником.

Снятие слоя металла напильником.

Слесарный метод. Обеспечивает шероховатость поверхности 20 микрометров (0,001 мм, далее – мкм). Применяется в качестве черновой металлообработки, не требующей высокой точности. Основной инструмент – напильник, представляющий собой брусок из стали определенной длины и профиля, у которого на поверхности стоит нарезка.

2. Шабрение

Обработка поверхности специальным инструментом – шабером.

Слесарный метод обработки металла. Суть метода в соскабливании поверхностного слоя металла толщиной в 0,01 мм. Шабрением возможно достичь шероховатости поверхности 0,32 мкм. Операция считается одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы. Чаще всего, шабрение применяется при ремонте подшипников скольжения и некоторых других деталей компрессора.

3. Притирка пастами

Механическая обработка деталей абразивной пастой.

Механический метод мехобработки. С помощью абразивной пасты снимается очень тонкий слой поверхности металла. В состав такой пасты входит вещество для связки и абразивный порошок, натурального или искусственного происхождения. Метод позволяет получить шероховатость обработанной поверхности 0,01-0,05 мкм. Пастой обрабатывают парные детали, которые необходимо подогнать друг под друга (например, клапан и его седло), и обычные цилиндрические, конические, плоские и фасонные поверхности.

4. Развертывание

Набор развёрток.

Механический метод металлообработки. Развёртка - специальный режущий инструмент для обработки отверстий. Сам процесс аналогичен процессу сверления, но развертка не пробивает отверстие, а снимает очень небольшой слой металла с его краев. Развертывание – это чистовой метод обработки поверхности металла, он обеспечивает точность в 7-9 квалитетов и шероховатость 0,16 мкм. Такая высокая точность достигается благодаря большому количеством кромок режущего инструмента.

Квалитет (степень точности) – совокупность допусков, соответствующих одинаковой степени точности (одному квалитету) для всех номинальных размеров. Квалитет – ступень градации значений допусков системы. Квалитеты 7 и 8 – наиболее используемые для размеров деталей точных ответственных соединений деталей в машиностроении, приборостроении и др. отраслях.

5. Хонингование

Хонингование цилиндров двигателя.

Механический метод обработки металла. Метод, способный дать наибольшую точность при обработке внутренней поверхности. При хонинговании бруски с нанесенной на них алмазной крошкой закрепляют в головке, которая совершает вращательное и возвратно-поступательное движение. Применяется для мехобработки поверхности гильз и цилиндров, нижней головки шатуна и т. д.

Сводная таблица видов простой механичекой обработки металлических изделий и деталей, металлообработки, мехобработки

| Тип работы | Сущность метода | Применяемость | Преимущества/недостатки |

|---|---|---|---|

| Опиливание металла |

Обработка металла напильником.

|

В качестве черновой обработки, металла, не требующей высокой точности. |

• можно в домашних условиях;

|

| Шабрение | Соскабливание поверхностного слоя металла специальным инструментом – шабером. | Обеспечение шероховатости поверхности в 0,32 мкм. Чаще всего, применяется при ремонте подшипников скольжения и некоторых других деталей компрессора. |

• можно в домашних условиях;

|

| Притирка пастами | С помощью абразивной пасты снимается очень тонкий слой поверхности металла. |

Парные детали, которые необходимо подогнать друг под друга.

|

• можно в домашних условиях; |

| Развертывание |

Процесс мех обработкианалогичен процессу сверления, но развертка не пробивает отверстие, а снимает очень небольшой слой металла с его краев.

|

Снятие тончайшего слоя металла со стенок отверстий. Чистовая металлообработка. | • можно в домашних условиях;

|

| Хонингование |

Бруски с нанесенной на них алмазной крошкой закрепляют в головке, которая совершает вращательное и возвратно-поступательное движение.

|

Мехобработка поверхности гильз и цилиндров, нижней головки шатуна и т. д. | • наибольшая точность при обработке внутренней поверхности;

|

Комбинированная механическая обработка деталей и изделий из металла, металлообработка изделий и деталей

(слесарно-механическая)

1. Штифтовка

Метод механической обработки деталей и изделий (металлообработки изделий и деталей) применяется для заделки трещин длиной до 30 см в неответственных (ненагружаемых) частях деталей. Например, в корпусах редукторов или стенах охлаждающей полости блока. Ремонт детали штифтовкой осуществляется, как правило, в случаях, когда по каким-то технологическим причинам невозможно применить сварку, пайку или эпоксидные пасты.

Порядок действий

I. Определение границ трещины.

II. Просверливание сквозных отверстий по её концам, нарезание в них резьбы и вворачивание туда штифтов (гужонов) №1 и 2. Резьба у штифта должна быть несколько полнее, чем у отверстия, чтобы он вворачивался с некоторым усилием. Рекомендуемая толщина гужона – 5-10 мм, в зависимости от толщины трещины.

III. Вставка штифтов №3 и №4 таким же образом на расстоянии 9-10 мм от крайних.

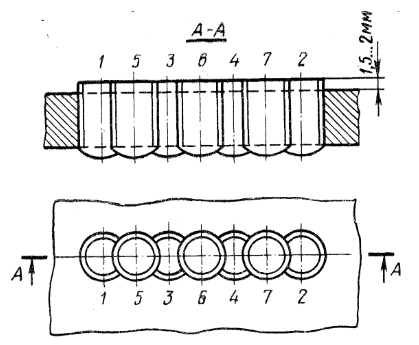

IV. Просверливание отверстия между установленными штифтами так, чтобы оно захватило 1/3 части соседних штифтов, и установка гужонов вдоль всей трещины. Они должны выступать над поверхностью металла не более, чем на 1,5-2 мм.

V. Расчеканка выступающих концов штифтов и пропайка мягким припоем.

Порядок вкручивания штифтов в трещину (нижний рисунок)

и возможный выпуск штифтов над поверхностью металла (верхний рисунок).

2. Восстановление резьбовой поверхности

Восстановить резьбу можно с сохранением исходных размеров отверстия или с его увеличением. Оба метода мехобработки имеют свои достоинства и недостатки. B для обоих методов актуальным является не прорезание новой резьбы, а установка в отверстие спиралевидной вставки.

Разновидности метода металлообработки

- С сохранением исходных размеров. Осуществляют либо при помощи резьбонарезного инструмента (если сорвано не более 2 ниток), либо наплавлением металла на поверхность (в некоторых случаях – полное заваривание отверстия и его повторное просверливание) и прорезанием новой резьбы. Последний метод чреват снижением её прочности.

3. Постановка заплат

Прикрепленная сваркой заплата.

Способ обработки металла позволяет избавиться от трещин и пробоин небольшого размера. Заплаты изготавливаются из того же материала, что и сама деталь. Крепиться они могут на винтах, на заклепках, сваркой или на клей. Чуть более сложная разновидность этого же метода – заделка трещин фигурными вставками. Применяется она, как правило, для корпусных деталей – в головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и т.д. Существует два типа фигурных вставок...

Типы фигурных вставок

Уплотняющие. Для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей.

Стягивающие. Для стягивания боковых кромок трещины на толстостенных деталях.

4. Метод ремонтных размеров

Данный метод механической обработки (мехобработки) применяется для ремонта сложных узлов, сочетающих детали типа «вал» и какое-то технологическое отверстие. Суть метода в обработке поверхности таким образом, чтобы вернуть ей утраченную геометрическую форму и класс шероховатости. При этом исходный размер детали утрачивается за счет потери какого-то количества слоев металла. Если обрабатывалась деталь типа «вал» - то она уменьшается, если отверстие – его диаметр увеличивается. При этом вторая деталь подлежит замене (если диаметр отверстия увеличился, то потребуется вал большего размера). Поэтому металлообработке подвергается, как правило, более дорогая или уникальная часть пары «вал – отверстие». Получение ремонтного размера осуществляется каким-либо из описанных выше методов механической или слесарной обработки – шабрением, притиркой, развертыванием или хонингованием.

Разновидности метода

Регламентируемые. Случай, когда завод-изготовитель предусмотрел возможность механической обработки (мехобработке) деталей до установленного размера и изготовил необходимые детали-напарники. Например, если диаметр цилиндра был увеличен до регламентируемого размера, не составит труда подобрать к нему новый заводской поршень.

Нерегламентируемые. С нерегламентируемыми размерами вторая деталь изготавливается на заказ или самостоятельно.

5. Метод дополнительной детали

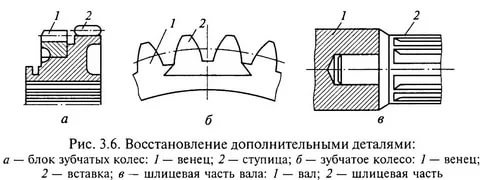

Пример схемы восстановления изделия дополнительными деталями.

Метод обработки металла применяется для восстановления работоспособности деталей сложной формы с большим количеством рабочих поверхностей. Суть метода мехобработки в замене поврежденной части детали так называемым компенсатором, который должен восстановить её исходный размер и форму. На изображении выше представлены типичные примеры применения метода для блока зубчатых колес (восстановление венца и ступицы), зубчатого колеса (венец и вставка) и шлицевой части вала (восстановление самого вала и его шлицевой части). В целом можно выделить 2 разновидности метода металлообработки : с помощью компенсатора и пластинирование.

Разновидности метода

С помощью компенсатора. Компенсаторами, как правило, выступают втулки, гильзы, стаканы, кольца, диски, зубчатые вставки, резьбовые ввертыши и т.д. Как правило, их делают из того же материала, из которого изготовлена исходная деталь. Компенсатору придается исходный чертежный размер заменяемого участка, шероховатость его поверхности и прочие характеристики.

Пластинирование. Облицовка рабочих поверхностей тонкими износостойкими легкосменяемыми пластинами. Применяется этот способ для ремонта деталей с интенсивно изнашивающимися поверхностями в виде гладких цилиндрических и конических отверстий, а также плоских поверхностей. Различают износостойкое (ресурсоувеличивающее), восстановительное и регулировочное пластинирование.

Сводная таблица видов комбинированной механической обработки деталей и изделий (мехобработки), обработки металла, металлообработки

| Тип работы | Сущность метода | Применяемость | Преимущества/недостатки |

|---|---|---|---|

| Штифтовка |

Заделывание трещин путем постановки штифтов по всей длине

|

Трещины длиной до 30 см |

• можно в домашних условиях;

|

| Постановка заплат | Установка заплаты при помощи винтов, заклепок, сварки или клея | Трещины или пробоины небольшого и среднего размера |

• можно в домашних условиях;

|

| Заделка трещин фигурными вставками (уплотняющие и стягивающие) | Установка заплаты той же формы, что и трещина или пробоина |

Корпусные детали: головки и блоки цилиндров двигателей, картеры коробок передач, задние мосты и т.д.

|

• эффективность |

| Восстановление резьбовой поверхности с сохранением исходного размера |

Либо резьбонарезным инструментом (если сорвано не более 2 ниток), либо наплавлением металла на поверхность и прорезанием новой резьбы

|

Поврежденная резьба в технологических отверстиях |

• сохранение исходного размера отверстия; |

| Восстановление резьбовой поверхности без сохранения исходного размера |

Рассверливание отверстия до большего диаметра и прорезание новой резьбы

|

Поврежденная резьба в технологических отверстиях | • высокая надежность новой резьбы; / • потеря исходного диаметра отверстия |

| Метод ремонтных размеров | Возвращение исходной геометрической формы одной из двух деталей пары «вал – отверстие». | Двигатели внутреннего сгорания и прочие узлы, сочетающие в себе технологическое отверстие и деталь типа «вал» |

• замена только одной детали;

|

| Метод дополнительной детали | Замена поврежденной части детали компенсатором, который должен восстановить её исходный размер и форму. |

В случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Используется и для плоских, и для цилиндрических деталей.

|

• восстановление детали в исходном виде; / • трудоемкость; • необходимость подгонки компенсатора |

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!